Die Blechbearbeitung ist ein unverzichtbarer Bestandteil der mechanischen Bearbeitung, insbesondere in der Schrank-, Haushaltsgeräte-, Automobil-, Aufzugs-, Küchengeräte- und anderen Industriezweigen werden Blechteile häufig verwendet. Die Qualität des Biegeprozesses wirkt sich direkt auf die Formgröße und das Aussehen des Produkts aus. Daher ist die Sicherstellung der Formgröße und des Winkels des Werkstücks während des Biegeprozesses ein zentraler Forschungsinhalt im Biegeprozess.

Mit der Entwicklung der Wirtschaft werden bei der Metalldekoration einiger High-End-Orte die Biegeformen von Metallblechornamenten immer komplizierter. Gleichzeitig muss das Werkstück die Prozessanforderungen erfüllen, z. B. einen möglichst kleinen Bogenradius der Biegekante, keine Falten auf der Werkstückoberfläche und keine Vertiefungen auf der dekorativen Oberfläche. Traditionell hydraulische Abkantpresse kann diese spezielle Prozessanforderung nicht mehr erfüllen. Daher entstand der Prozess des Nutens und Biegens von Blechen. In diesem Artikel werden hauptsächlich die Eigenschaften des Nutprozesses und der Nutmethode beschrieben sowie die Art und Weise, wie Größe und Winkel der Biegung während des Biegeprozesses sichergestellt werden.

Eigenschaften des Nutbiegeverfahrens

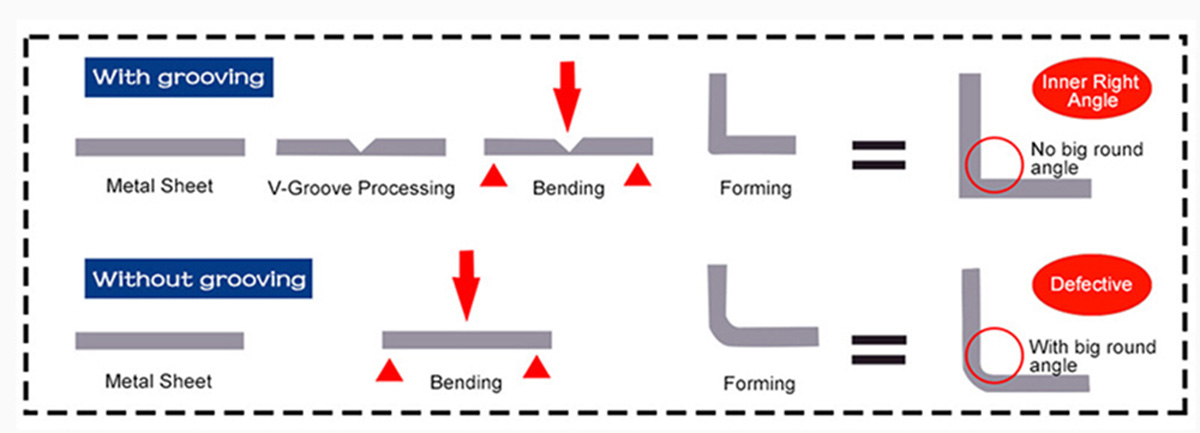

Beim Nutbiegeverfahren handelt es sich um ein Verfahren, bei dem das Blech zunächst mit einer Nutmaschine an der Stelle markiert und gerillt wird, an der es gebogen werden muss, und es dann entsprechend den Anforderungen auf einer herkömmlichen Biegemaschine gebogen wird. Zu den Merkmalen des Rillenbiegeprozesses gehören hauptsächlich die folgenden zwei Aspekte.

1. Der Bogenradius der Werkstückkante ist klein und das Werkstück weist keine Falten auf.

Aus dem Biegeprozess ist ersichtlich, dass die Größe des Bogenradius der Kante des Werkstücks nach dem Biegen proportional zur Dicke der Platte ist. Je dicker die Platte ist, desto größer ist der von ihr gebildete Bogenradius hydraulische Abkantpresse. Nachdem die Metallplatte mit einer V-Nut versehen wurde, beträgt die verbleibende Dicke der Platte die Hälfte des Originals oder sogar noch weniger, was den Bogenradius der Kante des Werkstücks nach dem Biegen erheblich verringern kann. Da außerdem die verbleibende Blechdicke an der Biegestelle nach dem Nuten dünner ist, verringert sich auch die Verformungskraft beim Biegen entsprechend und breitet sich nicht auf den ungebogenen Bereich aus. Daher entstehen nach dem Biegen keine Falten auf der Oberfläche des Werkstücks, und da die Blechdicke an der Biegestelle dünner ist, kann durch die Reduzierung des beim Biegen erforderlichen Drucks die Gefahr von Einkerbungen auf der dekorativen Oberfläche gut vermieden werden. Auf diese Weise können die Prozessanforderungen für einen kleinen Bogenradius der Werkstückkante, keine Falten auf der Oberfläche und keine Vertiefungen auf der dekorativen Oberfläche bei der Metalldekoration in High-End-Bereichen wie Hotels, Banken und Einkaufszentren erfüllt werden und Flughäfen.

2. Reduzierter Geräteaufwand für die Abkantpresse

Beim Biegevorgang ist die erforderliche Biegekraft für Bleche proportional zu ihrer Dicke. Je dicker das Blech ist, desto größer ist die erforderliche Biegekraft hydraulische Abkantpresse Auch die Tonnage wird entsprechend erhöht. Nach dem V-Nuten des Biegeteils des Metallblechs vor dem Biegen wird die verbleibende Dicke des Blechs an diesem Teil stark reduziert, sodass auch die zum Biegen des Blechs erforderliche Biegekraft entsprechend reduziert wird, sodass dicke Bleche gebogen werden können auf einer Blechbiegemaschine mit kleinerer Tonnage. Dies reduziert nicht nur die Investition in Blech-Abkantpresse Geräte, sondern spart auch Energie und Platz.